Abteilung Solarenergieoptik

Methoden

Nanoprägelithographie

Bei der Nanoprägelithographie (NIL – engl. Nanoimprint Lithography) handelt es sich um eine Methode zur Oberflächentexturierung, welche erstmals 1996 von Prof. Stephen Chou und Kollegen eingeführt wurde [1,2]. DieseTechnologie brachte Verbesserungen in verschiedensten Forschungsgebieten mit sich, weshalb sie 2003 vom Massachusetts Institute of Technology als eine der 10 wichtigsten aufkommenden Technologien mit weltweitem Einfluss gelistet wurde [3]. Tatsächlich ermöglicht diese Methode nicht nur eine ultra-hohe Auflösung (bis zu 5 nm), sondern ist gleichzeitig kosteneffektiv und leicht anzuwenden. Daher findet diese Technologie auch bei der Realisierung von Hochskalierungsprojekten von industriellen Großanlagen Anwendung.

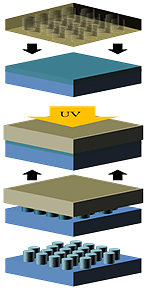

Nanoprägelithographie basiert auf einem einfachen Prinzip. Von einer nanotexturierten Vorlage oder Masterstruktur (z.B. ein texturierter Silizium-Wafer) wird ein Stempel, welcher aus einem thermisch härtenden Polymer besteht, genommen. Der Polymer-Stempel enthält demnach die inverse Struktur des Masters. Dieser Stempel kann nun dafür verwendet werden, die Struktur auf ein (Glas-) Substrat zu übertragen, welches zuvor mit einem unter UV-Licht härtenden Polymer beschichtetet wurde. Demnach entspricht die Textur auf dem Substrat einem Replikat der Masterstruktur. Diese Anwendung der NIL-Methode wird auch als UV-NIL bezeichnet.

Gegenüber anderen NIL-Methoden hat UV-NIL den Vorteil, bei Raumtemperatur durchgeführt werden zu können, wodurch eine noch einfachere und schnellere Herstellung von texturierten Substraten ermöglicht wird. Die einzige Einschränkung besteht darin, dass der Stempel transparent für UV-Licht sein muss, da dieses zur Aushärtung des Polymers durch den Stempel hindurch gelangen muss. Ein geeignetes Polymer für einen Stempel, der diese Bedingung erfüllt, ist Polydimethylsiloxan, kurz PDMS. Dieses Material ermöglicht eine Texturierung mit sehr hoher Auflösung und lässt sich wegen seiner geringen Oberflächenenergie leicht von der Masterstruktur ablösen.

In unserer Abteilung verwenden wir die UV-NIL Technologie zur Herstellung von nanostrukturierten Glassubstraten. Dafür werden diese mit einem UV-härtenden Hybridpolymer beschichtet, welches mit Hilfe eines PDMS-Stempels texturiert wird. Diese Methode gibt uns bei der Texturierung der Glassubstrate eine hohe Kontrolle und Flexibilität, beispielsweise bezüglich der Periode, dem Aspektverhältnis oder der Höhe der zu übertragenden Struktur. Diese Texturen haben in der Entwicklung von neuartigen Solarzellen verschiedenste Funktionen und werden unter anderem zum verbesserten Lichteinfang, sowie der besseren Benetzung genutzt.

Literatur

- Chou, S.Y.; Krauss, P.R.; Renstrom, P.J.: Imprint Lithography with 25-Nanometer Resolution SCIENCE 5. april 1996 Vol 5258, pages 85-87. DOI: 10.1126/science.272.5258.85

- Chou, S. Y.; Krauss, P. R.; Renstrom, P. J.: Nanoimprint lithography. J. Vac. Sci. Technol. B 14(6), 4129 (1996) DOI: https://doi.org/10.1116/1.588605

- MIT Technology review, Feb. 2003

Heißprägen

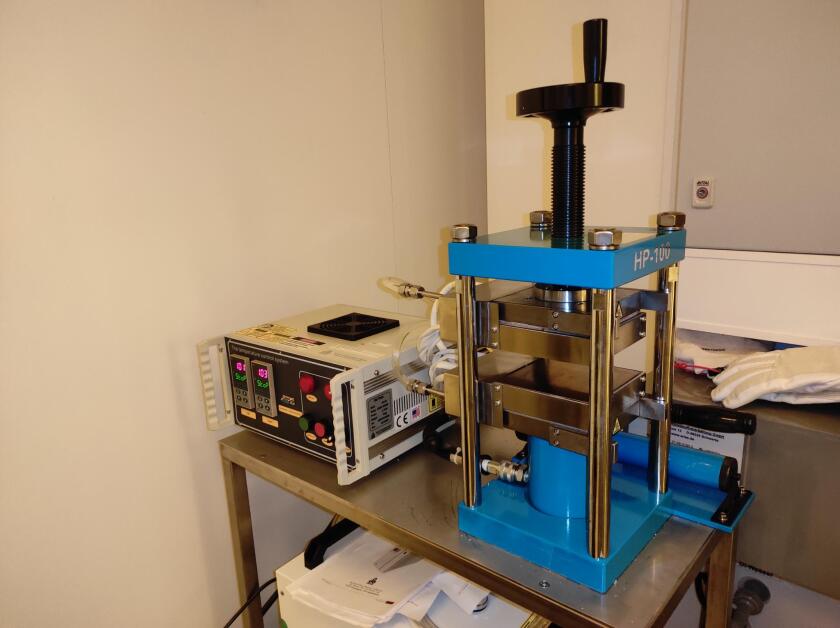

Heißprägen ist eine Replikationstechnik zur Übertragung von Mikro- und Nanostrukturen aus einer strukturierten Form auf thermoplastische Polymersubstrate wie Polyethylenterephthalat (PET), Polycarbonat (PC), Ethylen-Tetrafluorethylen (ETFE) und Ethylen-Tetrafluorethylen-Copolymer (ETFCE). Das Verfahren nutzt eine Kombination aus Wärme und Druck, um das Polymer entsprechend den Formmerkmalen zu strukturieren.

Das Heißprägeverfahren beginnt mit dem Erhitzen des Polymers auf eine spezifische Prägetemperatur, welche zwischen seiner Glasübergangstemperatur und seiner Schmelztemperatur liegt. Während der Erhitzungsphase ist die Form bereits in Kontakt mit dem Polymer, und es wird Druck ausgeübt. Sobald die Prägetemperatur erreicht ist, erfolgt die Hauptstrukturierungsphase, in der Temperatur und Druck für eine definierte Prägezeit konstant gehalten werden, um eine genaue Musterübertragung zu ermöglichen.

Nach dieser Zeit wird das Polymer unter Druck unter seine Glasübergangstemperatur abgekühlt. Sobald das Material ausreichend abgekühlt ist, wird der Druck allmählich abgelassen, und die Form wird vom geprägten Substrat getrennt.

Um eine hohe Replikationstreue und Strukturgenauigkeit zu gewährleisten, müssen mehrere Schlüsselparameter auf der Grundlage des jeweiligen Materials und der Anwendung optimiert werden, darunter die Prägetemperatur, der Prägedruck und die Entformungstemperatur.

Im Vergleich zu anderen Strukturierungsverfahren wie der Fotolithografie oder dem Ätzen ermöglicht das Heißprägen eine hochauflösende Replikation bei relativ geringen Kosten und einfachen Techniken. Allerdings leidet es unter langsamen Zykluszeiten, Formenverschleiß und Herausforderungen bei der thermischen Kontrolle und Ausrichtung.

Optische Simulationen

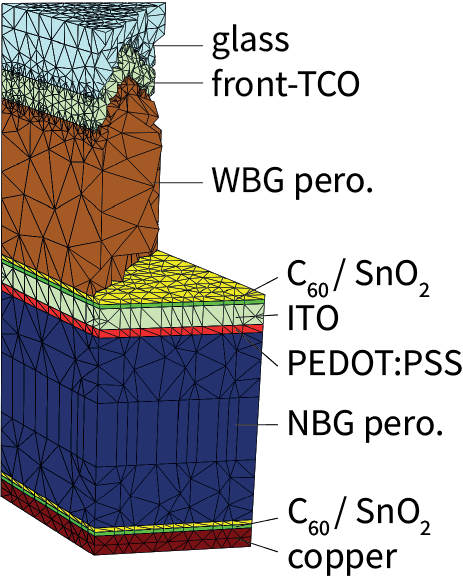

Abbildung: Schichtstapel einer nanotexturierten Vollperowskit-Tandemsolarzelle. Die Abbildung zeigt das Gitter, das bei den Simulationen mit der Finite-Elemente-Methode verwendet wird. Die Schichten sind Glas, ein transparentes leitendes Oxid (TCO) als elektrischer Frontkontakt, eine selbstorganisierte Monoschicht als lochleitende Schicht (in den optischen Simulationen weggelassen), Perowskit mit breiter Bandlücke (WBG) , die Elektronentransportschicht (ETL) bestehend aus C60 und Zinnoxid (SnO2), Indiumzinnoxid (ITO) Rekombinationsschicht, PEDOT: PSS als lochleitende Schicht der unteren Zelle, Perowskit mit schmaler Bandlücke (NBG), ETL bestehend aus C60 und SnO2 und ein Kupferrückkontakt [2].

Optische Simulationen

Um eine hohe Leistung zu erzielen, müssen Solarzellen einen möglichst großen Teil des einfallenden Lichts absorbieren. Optische Simulationen helfen, Solarzellen so zu entwerfen, dass sie die Reflexionsverluste und die Absorption in Schichten, in denen die absorbierte Photonenenergie nicht genutzt werden kann, minimieren.

Planare Solarzellen (ohne texturierte Grenzflächen) können mit eindimensionalen analytischen Modellen wie der Transfermatrixmethode oder der Nettostrahlungsmethode behandelt werden, doch muss die teilweise kohärente Natur des Sonnenlichts berücksichtigt werden. Dies geschieht in der Regel dadurch, dass a priori entschieden wird, in welchen (dicken und dünnen) Schichten die Ausbreitung des Lichts inkohärent bzw. kohärent behandelt werden soll. Bei SE-AOPT verwenden wir seit vielen Jahren das Softwarepaket GenPro4 von der Delft University of Technology [1] für diese Art von Simulationen.

Silizium-Solarzellen haben in der Regel mikrometergroße, quasi-zufällige Pyramiden an ihren Grenzflächen. Aufgrund ihrer Größe wird die Wechselwirkung des Lichts mit den Pyramiden in der Regel mit geometrischer Optik behandelt, z. B. mit Ray-Tracing-Ansätzen. Auch für diese Simulationen verwenden wir GenPro4.

Bauteildesigns mit periodisch strukturierten Grenzflächen, die wir mit Nanoimprint-Lithographie herstellen können, können mit rigorosen Maxwell-Lösern behandelt werden, z.B. mit der Finite-Elemente-Methode. Für diese Simulationen arbeiten wir eng mit der Gruppe Computational Nano Optics am Zuse-Institut Berlin und ihrem Spin-off-Unternehmen JCMwave GmbH zusammen. Die Abteilung Optik für Solarenergie ist Gründungspartner des Berlin Joint Lab for Optical Simulations for Energy Research (BerOSE), das 2014 von HZB, ZIB und der Freien Universität Berlin gegründet wurde. BerOSE bildet ein ideales Umfeld für die Interaktion zwischen Experten für optische 3D-Berechnungen und Wissenschaftlern, die an der Synthese von nanostrukturierten Materialien für die solare Stromerzeugung, Energiespeicherung und Photonik arbeiten.

Literatur

[1] R. Santbergen, T. Meguro, T. Suezaki, G. Koizumi, K. Yamamoto, and M. Zeman, IEEE J. Photovolt. 7, 919 (2017).

[2] K. Jäger, A. Tejada, S. Berwig, M. Hammerschmidt, P. Tockhorn, S. Albrecht, and C. Becker, Advanced Theory and Simulations 8, 2400724 (2024).